La verniciatura a polveri è un procedimento di rivestimento di superfici metalliche con un film organico, effettuato a scopo decorativo e/o di protezione dalla corrosione e da agenti aggressivi. I pezzi in lavorazione vengono ricoperti di polvere verniciante a base di resine sintetiche (ad esempio le polveri epossidiche), che aderisce per effetto elettrostatico, e poi passati in un forno dove a causa della temperatura la vernice prima fonde e poi polimerizza dando uno strato aderente.

La verniciatura

La cataforesi

Il trattamento superficiale di Cataforesi consente di prolungare nel tempo la conservazione di particolari manufatti in ferro, alluminio, lamierati ed altre leghe. A seguito di questo trattamento, le parti trattate assumono una considerevole resistenza ai processi di corrosione chimica e ambientale. Dopo aver effettuato un processo di sgrassaggio a spruzzo e ad immersione, il manufatto viene sottoposto a decapaggio, attivazione e fosfatazione ai Sali di Zinco. L’impianto prevede i seguenti stadi di trattamento: sgrassaggio, decapaggio, fosfatazione microcristallina (fosfatazione ai Sali di zinco) e determinate fasi di risciacquo. Infine si procede con il trattamento di Cataforesi vero e proprio, con prodotto a base di resina epossidica ad alta penetrazione. Attraverso il processo di elettrodeposizione viene applicata sulla superficie del manufatto uno strato di vernice nera che verrà poi fissata grazie ad un’apposita cottura in forno.

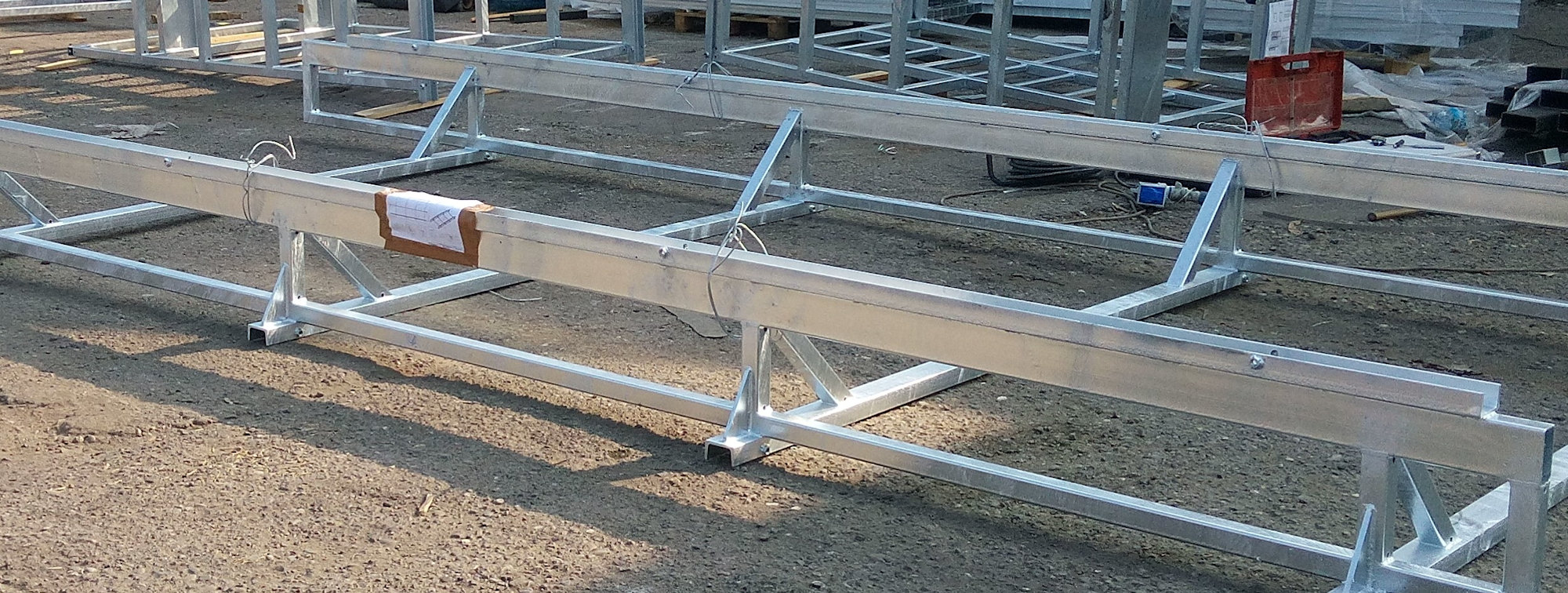

La zincatura

Con zincatura a caldo si intende generalmente l’immersione di manufatti in acciaio in un bagno di zinco fuso tenuto mediamente alla temperatura di 450 °C il che determina la ricopertura dell’acciaio con un sottile e resistente strato di zinco. Grazie al pretrattamento in un bagno di sali fusi di zinco cloruro e ammonio cloruro, l’acciaio è ricoperto dallo zinco con uno spessore molto superiore alla zincatura elettrolitica cosa dovuta metodo di somministrazione dello strato protettivo. Il processo può essere suddiviso nelle seguenti fasi, separate una dall’altra: sgrassaggio e decapaggio, ottenuti con tensioattivi e acido cloridrico; flussaggio: immersione in soluzione di ammonio cloruro e zinco cloruro; zincatura: immersione, dopo preriscaldamento a 100 °C, in vasca di zinco fuso a 450 °C per il tempo necessario a che l’acciaio raggiunga la stessa temperatura dello zinco. Raffreddamento in aria od in acqua a cui può seguire un trattamento di passivazione.